景碩科技,自民國89年9月成立以來,即以IC封裝用基板的研發、製造與銷售為核心業務。景碩在半導體產業鏈中扮演著關鍵角色。隨著全球製造業加速轉型,以及科技日新月異,景碩積極投入智慧製造,並將綠色供應鏈視為企業永續發展的重點。

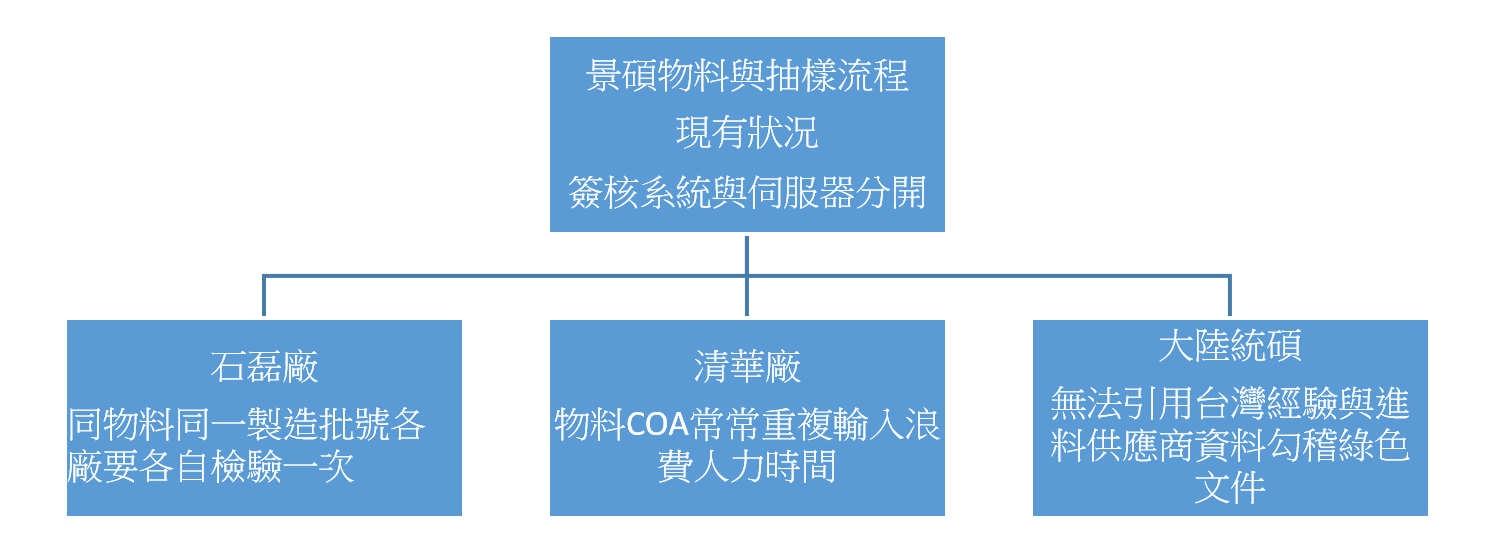

景碩科技進料系統與抽樣計畫,GP 系統等都是各自開發,此次因應擴廠與IT資料上雲端&資訊整合,經過評估將SQM+GP部分交由中方科技開發與上線。

本專案目的即為將上述系統整合,透過系統上雲端讓使用者可用共同資料庫,並讓資料互相串連自動勾稽,相同製造批一廠通過其他自動通過,抽樣流程自動化且可自動提醒GP文件到期等功能,奠定景碩各廠區進料自動化的基礎,也讓未來原料產品履歷與原料風險批分析等的資料可以有效分析。

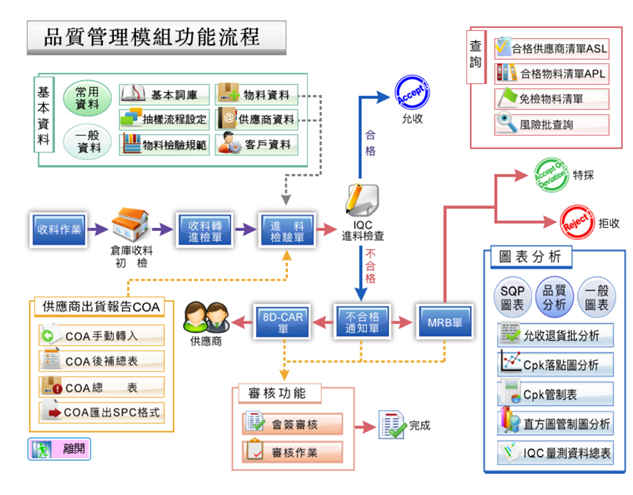

透過建立中方的SQM系統,基本資料與ERP串接,供應商可上拋COA並經由設計好的抽樣計畫自動帶入檢驗內容與判定

現在 新系統 (整合後) 效益說明

提升進料品質控管機制的效率

標準化OOS/OOC+查檢表的管控紀錄

異常單後續追溯,有8D與MRB管控記錄可與ERP付款稽核勾稽

內容:

- 新SQM與原有ERP基本資料串接結合,資料無須重複建立。

- 改善各廠標準不一,流程不一致,供應商無所適從。

- 供應鏈分散重組下,各廠供應商母版製造批抽樣流程可自動化且無須重複驗,風險批自動警示,逾期GPD文件,系統也會自動通知各廠IQC人員。

目標 :

- 讓不同廠區針對同一原料與供應商採相同標準,雲端串聯。

- 抽樣流程自動化,同一製造批送不同廠區無須重複檢驗。

- 異常管控機制自動化,讓IQC異常自動發送給供應商自動開異常單,供應商8D回覆管控無疏漏也不需要再像之前一樣人工追蹤處理。

| 項目 | 原廠內狀況 | 系統導入輔導後效益 |

| 景碩SQM原有資料輸入 | 各廠區輸入自己資料,供應鏈重組後無法控管 | 架構上雲端,透過中央機制無疏漏。 |

| 抽樣流程 | 無抽樣流程,只有抽樣計畫表(靜態) | 建立抽樣流程對照抽樣計畫,系統自動化顯示此次抽樣數不需人工判斷。 |

| ERP系統整合 | 各廠做各廠的 | 雲端系統,但分廠區控管,基本資料一致但分散式管理。 |

| 異常機制 | 僅有簡單的超規會觸發異常發送ALARM MAIL給負責人

負責人再到ERP輸入 |

建立SQM串接ERP&抽樣流程機制,系統可依設定情況直接連動ERP做異常機制。 |

| 未來擴充 | 無 | 2024年將導入中方SA(供應商稽核系統),更進一步自動化。 |

導入本SQM系統一年至少可節省薪資360萬以上,降低不良與管理成本至少560萬以上。同時,供應鏈分散在地化是目前趨勢,如何有效管理降本增效且能系統化才能在多變的局勢中保持競爭力。雲端資料庫架構可讓多廠區共用資料庫變得可行,但各廠區生產不同產品對相同物料規範不同,相同物料料號來自不同等級供應商檢驗標準也不同,GP成分表與供應物料組成在不同批號產品出貨至歐盟亦須提供組成文件(組成量與BOM表配套)都是本系統的機會與挑戰。來料產品履歷與ESG碳盤查相關文件更是我們的下一個重要任務!

景碩科技透過不斷的技術創新與流程優化,成功打造了一條數位化、智慧化的供應鏈管理系統。未來中方科技將持續深耕半導體產業,並積極推動產業升級,為全球電子產業做出更大的貢獻。

了解更多SQM供應商品管系統:https://www.midfun.com.tw/product/sqm/