新廠-製程參數P與品質檢驗Q結果數位串聯

當Q異常時即時抓出有問題的製程站

調整P參數,有效達到「P&Q」串聯,阻止不良品繼續產生

台塑大金精密化學股份有限公司成立於1999年12月,2002年03月正式量產,結合台塑公司在氟化學工業多年的管理經驗以及日本大金工業的先進精密技術,生產半導體用濕式蝕刻劑, 目前台灣使用一向仰賴進口,且產品為高純度化學品,對品質之要求十分嚴謹,對於產品品質的控管與生產製程的關聯性更是重視,故除了進行中方科技半導體專用SPC、MSA系統進行品質管控、儀校管理、設備保養外,另外額外推導AIQ(智能品質系統)針對現場製程參數的收集監控、分析、追朔進行全面性掌控。

台塑大金建立特化廠,欲爭取在地供應護國神山訂單,現行塑化製程系統老舊無法通過供應商稽核,聽客戶說長春石化與中華化學、德亞瑪(日本為德山化學)、關東鑫林皆導入中方系統。

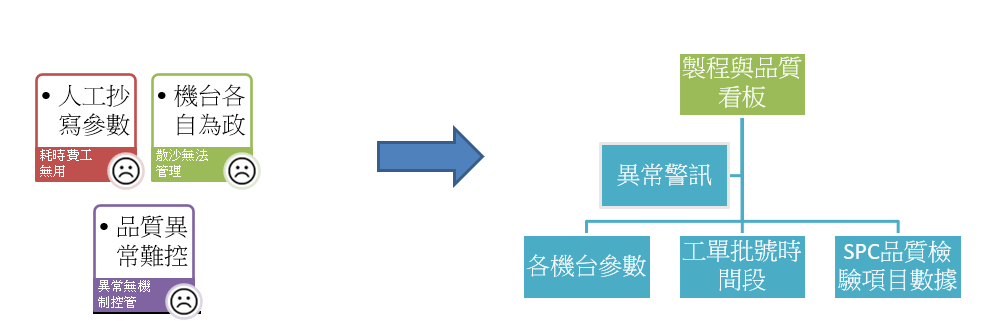

1.現場工單與即時機台參數資料收集—目前為人工抄寫機台上數據,最快只能10分鐘跑一輪巡檢,緩不濟急,主管報表也只能事後分析。異常發生時無法有效處理,品質無法掌控。

2.現場管理者抱怨,生產料號在各製程機台設定程式與參數,當產品超規,只有單一機台有OOS無法提前警示(其他機台無螢幕),且個別設定耗時又耗費很多人力重工,沒有效益。

3.無法即時顯示製程變化__此為無法通過稽核要求主因。

4.製程曲線控管 __ 特化產品會依據時間變化其製程參數,溫度流速壓力與產品品質相關,客戶要求要掌控,另要求生產履歷報表,除出廠品質檢驗外,製程履歷參數變化曲線控管也是客戶要求但現行人工系統沒有辦法做到的。

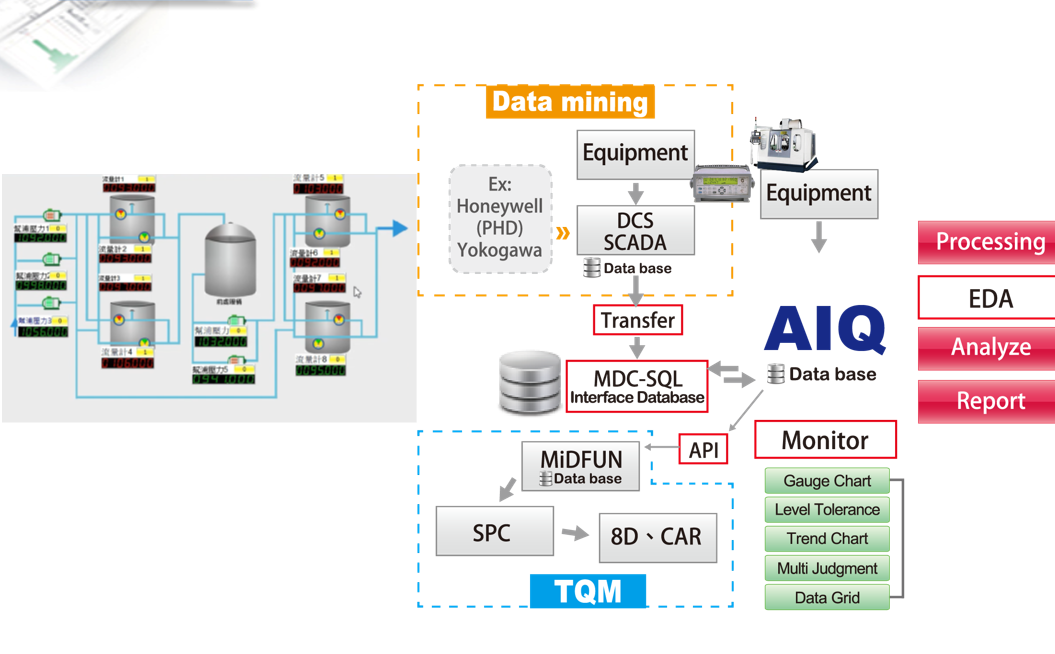

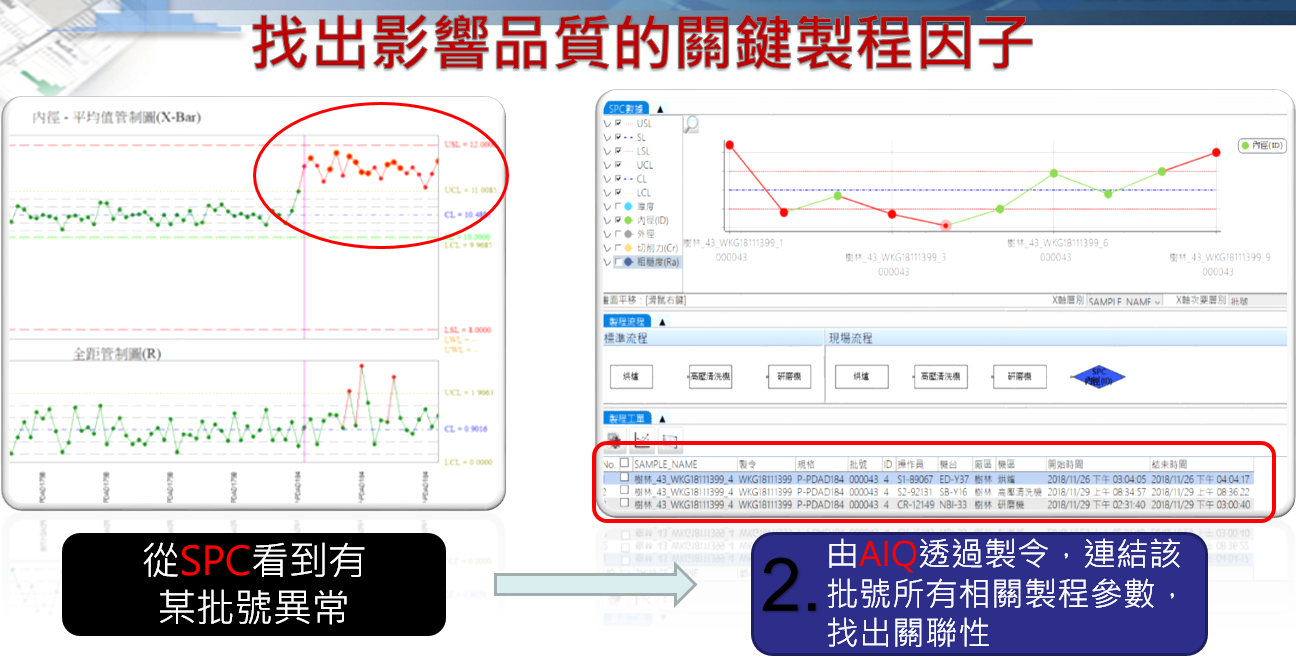

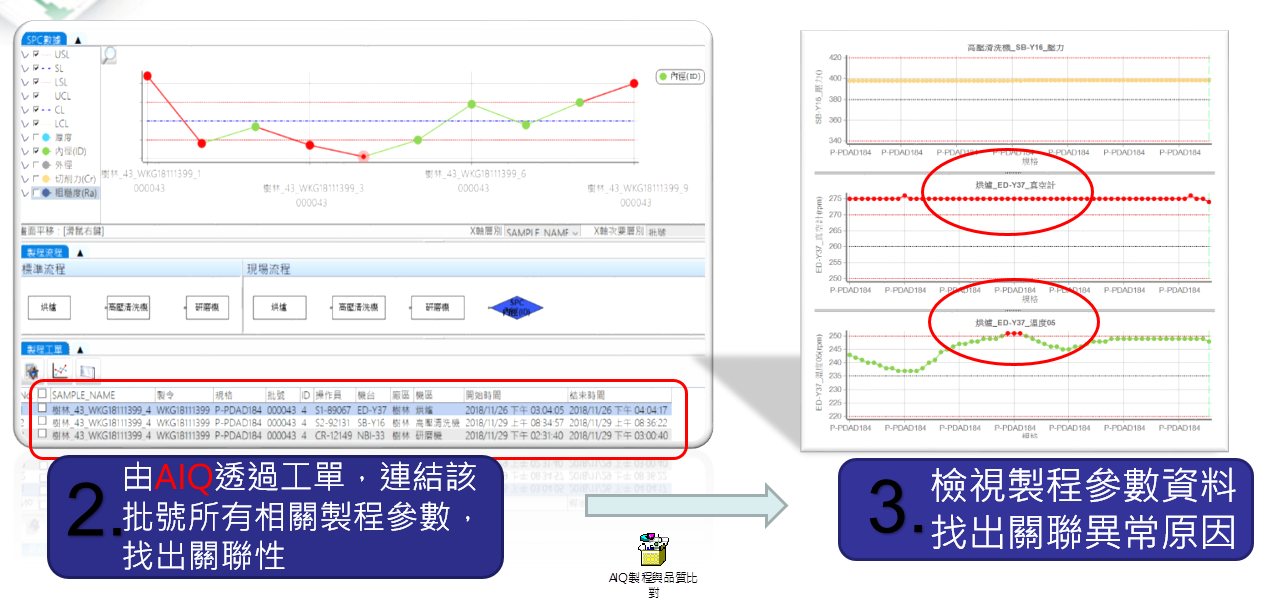

為了符合台塑大金的需求,中方科技將現場機台製程參數導入中方AIQ&SPC分析即時品質、控管各站機台關鍵參數變化(P)與中方SPC系統(Q)結合。一開始在大發廠雙方先進行關鍵製程參數討論,後續連線至中方AIQ系統並由中方SPC系統將檢驗站自動檢驗數據分析後,將Q異常與P製程參數透過工單+批號+站別資訊結合讓現場工程人員可找出異常時關鍵參數變化的模式與數據,提供主管提升製程能力的科學化數據。

推導方式:

- 結合台塑大金資料庫,啟動資料收集將製程參數變化數值導入AIQ資料庫。

- 針對各生產機台與生產料號及工單,提供參數上下限並即時控管超出上下限發ALARM MAIL。

- 透過SPC資料庫結合AIQ系統資料庫,使用者可即時檢視各站品質是否正常,並在異常發生時提供控管人員即時訊息(如異常數量、數據、該異常工單與批號、料號異常時段、可疑製程機台與人員……..)。

- AIQ可提供後段分析功能,利用數學模型對各類型機台製程特性曲線設計控管模型,有效控管不同製程類型機台特性變化。

- 提供製程品質生產履歷,可依料號、批號、機台種類、機台號碼、時間……看到每一批產品在各製程站的參數變化。

- 提供QIR自動報表功能,彙整後的製程與檢驗結果結合自動化分析報表自動定時傳送給相關主管與客戶。

效益說明:

- 讓輸入人員不必人工輸入,直接轉AIQ與SPC進入本系統。

- 各料號生產時如機台發生異常導致產品不良時可即時警示。

- 可控管全廠產品製程變化,讓生產有異常時可即時發現與矯正。

- 讓管理者可掌握製程狀態變化,從第一線機台變化找出改善模型,提升高階產品品質。

- 符合客戶需求,掌握每批產品在各製程生產履歷與數據,可共同討論先進製程中該如何改善問題。

- 將每日每周每月的品質報表自動整理後發送給相關主管,可第一手掌握品質變化並因應之。

- 可依據料號與批號搜尋該產品在各槽中的製程參數變化,並畫成圖形讓分析人員可以掌握生產製程履歷。

- 說明與教育客戶相關人員環環相扣的觀念並利用系統加強其從製程到品質整體意識。提升軟實力。

架構流程:

追朔關聯:

結語:

2023年透過中方科技進行SPC、MSA、AIQ推導,2024年上線後,讓全廠品質與生產參數追朔完美結合,不但可以應付客戶要求,另外針對製程上可以進行更精準的掌控與分析,讓台塑大金可以針對工業4.0大數據生產模式進行有效率的流程進行,有效提升針對半導體化學產品客戶的要求