產品分類

深入閱讀

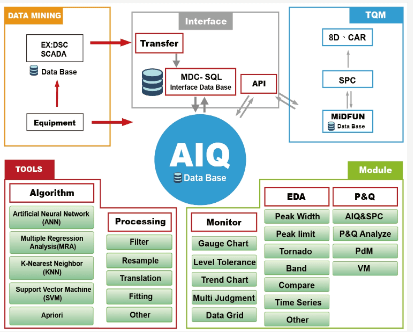

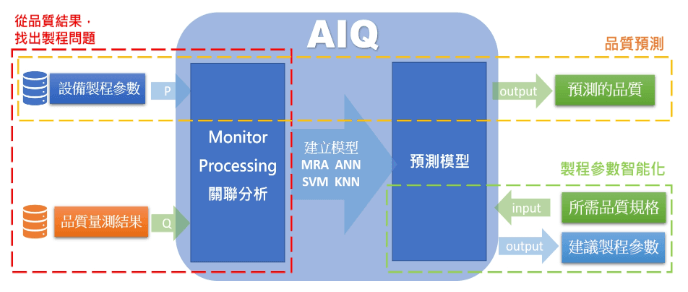

AIQ智能品質系統

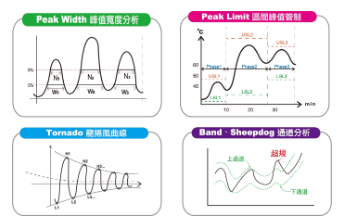

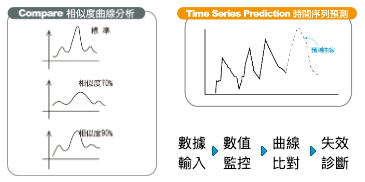

應用實例: 溫升、壓力、分子量曲線分析

化學槽及反應爐隨著時間變化,針對溫度、壓力或分子量等項目會依序產生有趨勢的曲線圖,化學業經常使用DCS或SCADA系統,如Honeywell之PHD或Yokogawa搜集檢驗資料,透過AIQ 軟體可串連DCS資料庫,載入數據後,可針對數值資料作前置處理選取合適數值,並擬合成曲線,對每個節點、斜率、轉折點做管控,依其變化判讀出化學變化中發生的事件,如:找出加入溶劑的時間點,並進而選取該時域之數值變化,進行上下限或自訂規則的管制,超規異常也可透過EMAIL或警示燈提供訊息給相關人員。

數值資料庫系統整合Data mining

將設備檢測數值資料轉成標準協議格式,透過系統串接,作資料庫進階開發應用。(如:利用Honeywell提供之 NET Wrapper or Microsoft OLEDB Provider Driver 向PHD Server擷取量測數據轉拋到數據分析資料庫, 依所需分析類別等先做初步匯整動作)。

數值前置處理-Processing

過濾(Filter)

透過設定條件進行篩選,剔除不適數值、選取具穩定趨勢之有效數值進行後續處理。

重新取樣(Resample)

依照數值曲線特性,變更數值取樣內容,不改變原有曲線特性的前提下,取得具有代表性的數據,減少後續儲存空間與演算時間的浪費。

數值轉換(Translation)

可藉由傅立葉(FFT)、對數(Log) ,、指數(Exponential)、極座標(Polar coordinates)、標準化(Normalize)…等,將該時域下資料轉換成其他數值,進行有意義的分析。

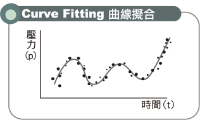

曲線擬合(Curve Fitting)

如資料包含一維輸入及輸出,則此數學模型(線性、二次、三次…) 可經由多點數據擬合一條曲線,並進行後續分析。

工程曲線分析&管制警示條件設定-Analyze

MiDFUN 專業研發團隊,接受貴廠特殊客製化需求,進階優化系統功能、滿足您實務所需。

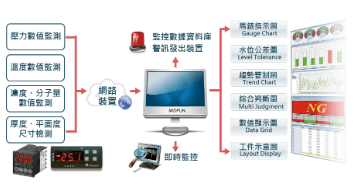

數值即時監控模組-Monitor

可應用於線上檢測單點、多點、連結性數值監控

1、生產檢測儀器數值自動化連線。

2、數值即時顯示,透過自設管制規則,判讀工件OK、NG。

3、數值異常即時警訊,除軟體圖式警示,可外接警示燈號或e-mail訊息發送,異常訊息完整紀錄。

4、整合選別機將良品、不良品分類、或連續異常可控制機台停產。

5、可整合成機區、整廠,及至跨廠區的中央監控。可做成顯示看板、支援行動裝置。

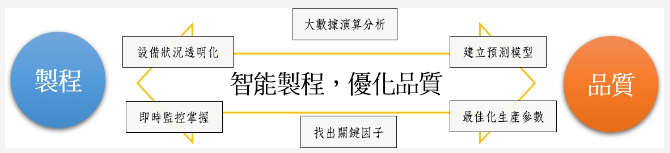

製程參數與品質檢驗數據整合-Integration —— 智慧製造的多樣式主題應用

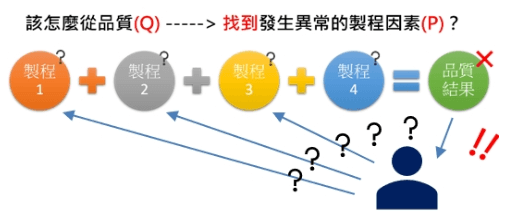

從品質結果,跨站分析找出異常製程點、連結性數值監控

遭遇問題:過去當異常發生而產生不良品時,由於時間差,往往無法快速追蹤異常發生原因,並修正異常製程,導致成本的損失。更糟的是,這是死循環。

解決方式:當SPC檢測發現品質異常時,可透過工單、批號…等關聯,由AIQ連結對應該產品的製程參數履歷,可快速檢視所有製造過程中的製程參數。亦可透過關聯分析,立即縮小問題範圍,找出異常製程。自動化系統可即時驗證設想是否正確,讓失敗機會不再發生。

找出最影響品質的關鍵製程因子

在眾多製程站別中,透過製程參數與品質檢驗資料的大數據分析,可關聯出各製程參數影響品質結果的關係程度比重,並找出最影響品質的關鍵製程因子。

預測性設備保養維護

自定義設備關鍵元件,累積關鍵參數數據資料,透過預測模型監控健康趨勢,了解設備健康狀態,以供判斷是否更換元件。可靈活調整更換時間,節省元件和避免無預期停機故障。

品質預測

當產品需進行破壞性量測或無法量測時,可透過監控製程參數,及時預測產品品質。並在實際品質檢測前,透過預測模型,提早發現,甚至防止品質異常,也能避免不良品流到下游製程浪費產能。

找出最影響品質的關鍵製程因子

在眾多製程站別中,透過製程參數與品質檢驗資料的大數據分析,可關聯出各製程參數影響品質結果的關係程度比重,並找出最影響品質的關鍵製程因子。

品質全檢數據的監控與篩選

遭遇問題:客戶要求對產品做品質全檢,但面對巨量資料,無法有效處理、難以應用,該怎麼辦?

解決方式:AIQ即可快速對品質全檢的大數據Raw Data,做即時監控與管制報警與簡易的統計出圖。並可透過AIQ數據前置處理功能,篩選出所需資料,上傳至SPC做後段分析管理應用

串接SPC做後段分析管理應用

以整廠來說,可能只有少數關鍵站,會做品質全檢。可將AIQ作為前置應用,選定所需要的資料,將資料串連至SPC,整合進整廠的品質分析管理系統。並用原有的SPC系統和分析習慣,進行進階分析及出各式豐富的報表,以此將以往無法妥善處理的大數據資料,整合出可有效應用的一條新路

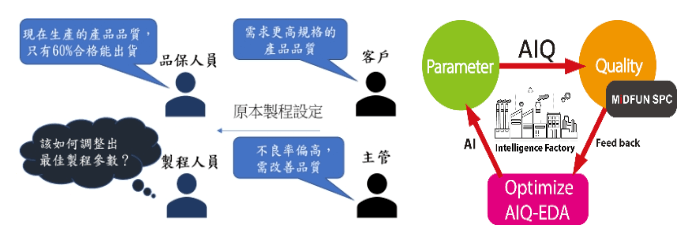

製程參數智能最佳化 (快速優化品質)

遭遇問題:當客戶要求更好的產品品質,只挑選產線原本生產的品質範圍中的精華區段 (例如:品質管制項目的內徑由110~80mm 要提升為 100~90mm。該如何得出調整方式?並快速的調整產線製程參數?

解決方式:由AIQ蒐集各站製程參數和SPC品質檢驗數據並作關聯分析,透過大數據演算法建立品質預測模型。之後只需對預測模型輸入所需要的預期品質,即可智能得出用以生產的最佳製程參數的建議值。

AIQ為高度智能化且簡單易用之系統,讓您不再需要高度仰賴人力經驗,用最真實的科學數據,為企業累積生產智慧,提升產品品質。 AIQ智能品質系統,可讓您逐步導入應用。對應各階段不同需求,以模組化的方式,開啟各式不同的大數據應用主題。並有專業技術團隊,可量身開發打造客製化應用。