中方/達方科技股份有限公司 作者 : 邱培其

IATF16949 從 2019 年 5 月 FMEA 新版 VDA 改版以來,2024年3 月 APQP/PPAP 新版改版,CP 獨立第一版,2025 與 2026 年SPC&MSA 新版改版。為何在這幾年當中,新版改版如此頻繁,我們又應該要重點注意哪些事項呢 ?

在汽車製造業中,IATF16949 作為汽車行業的品質管理標準,涵蓋了從市場、產品、設計、供應鏈、製造、組裝到交付的全過程。而隨著市場需求的變化和技術的進步, IATF16949 的核心工具也經歷了不斷的演變,尤其是這次六大核心工具的新增和更新,對電動車、自駕車與各式新型交通工具的品質管理標準的實施起到了至關重要的作用。

一、IATF16949 是什麼?

IATF16949 是什麼?IATF16949 是汽車行業品質管理的全球統一標準,從過去 AIAG(美國)與 VDA(歐盟,主要是德國)分立,現在已經統一標準。本系統目的為提升國際汽車產品與服務之全方位品質,並幫助企業在全球市場中保持競爭力。這套標準涵蓋了從設計到交付的全流程,結合了運營效率與風險控制,全面提升供應鏈製造品質,確保企業在日益複雜的市場中能夠保持高效運營並兼顧高品質。

二、IATF 16949 此次改版背景與重要性

1. IATF 16949 此次改版背景

六大核心工具要求不僅涉及產品本身的品質,還涵蓋了組織的運作效率、銷售管理、客戶回饋、風險控制及物流等多方面的內容。作為 IATF 16949 標準的核心,它全面指導企業如何從內外部議題到人力資源、運行、製造、檢討及持續改進等多方面進行品質管理。本標準過去都是以紙本與表單作為驗證其運行核心,對象是以汽車單體為主。但 10 幾年來電動車、自駕車在車內訊號、車輛與外界通訊、各種感應器應用等越發成熟,同時大環境之地緣政治化展開,工廠供應鏈變動重組,加上前述電子零件與通訊控制越來越多,從設計到產出的品質履歷愈發重要。而六大核心工具與其他資訊系統的串接也成為品質保證的基礎。

2. IATF 16949 五大核心工具改版為六大核心工具其重要性

隨著製造技術提升,車型壽命變短,車業洗牌,面對日益複雜的品質需求,IATF 16949 標準進行了重要升級,從原有的五大核心工具擴展為六大核心工具。特別是,原本隸屬於 APQP(先期產品品質規劃)的一部分的「控制計劃(Control Plan)」被獨立為第六個核心工具,在概念上這樣的調整強調了PFMEA 製程失效控制與其後的 CP&SPC 在現代化生產中的核心作用。

三、 IATF16949 六大核心工具改版解析

1. 新增工具的背景與原因

隨著軟體精進連動自動機制與製造技術的發展和複雜性增加,『管制計劃(Control Plan)』從附屬於 APQP 下面的”新車型零件的概念性管制計畫”,提升為”獨立”的第六項核心工具,除了原來在概念上與 APQP 的設計連結外,更與 PFMEA 串接,讓製程失效中的特殊特性或是說關鍵因子(SC 也有人稱CC),在 CP中有了管制的對應措施。強化了製程失效連帶控制的重要性與可實施性。這一變化反映了對精細化、系統化管理的需求,尤其是在高效製程控制和風險防範方面。

2. 六大核心工具概述與新版特色說明

APQP,PPAP,FMEA,CP 主要用在研發設計與相關管制計畫文件,MSA 和 SPC 主要是應用在現場生產有效量測系統為基礎的製程管制,現場自動化、異常警訊與生產 MES 連動,

- APQP(3rd 版):增強了供應鏈採購計畫指標,風險緩解計劃和指標設置,完善了產品規劃過程。

- PPAP(4th 版):提供更全面的零件批准流程與規範。新版概念與前述APQP 形成連動,亦即APQP 之新車型與零件設計製造與量產能力,可體現在交給車廠的文件當中被確認。

- FMEA(AIAG-VDA FMEA 1st 版):結合 AIAG 和 VDA 的風險分析框架,從七步法的架構與步驟,強化了系統化風險評估,提升了結構上的統一標準,讓車子之功能單元以共用的失效語言與後續優化措施持續改進。

- MSA(4th 版):提高了測量系統的可靠性和準確性。2025 新版著重在測量不確定度,但從整體製造來看,不良的量測結果要能卡住失效量測設備繼續用在製程中,並有相關管理機制做品質確保。

- SPC(3nd 版):優化了統計過程控制與分析方法,分析功能進一步強化製程穩定性。2025 新版著重在即時警訊 OOS/OOC,大量數據電腦化與即時製程問題的管制,所以儀器自動化連線愈發重要,各製程依據其生產特性不同引用適合的模型與管制規則,若有AI 應用在異常經驗的知識收集與提升後續製程效率也會是未來的重點。

- 控制計劃(1st 版):重點強化了製程控制,提供了清晰的操作指導,提升了製程管理的精細度。2025 年此部分會加強在CP 文件版本版次的控管,ECN 的變動數位化文件控管,確保管制計畫文件落實到生產行為。

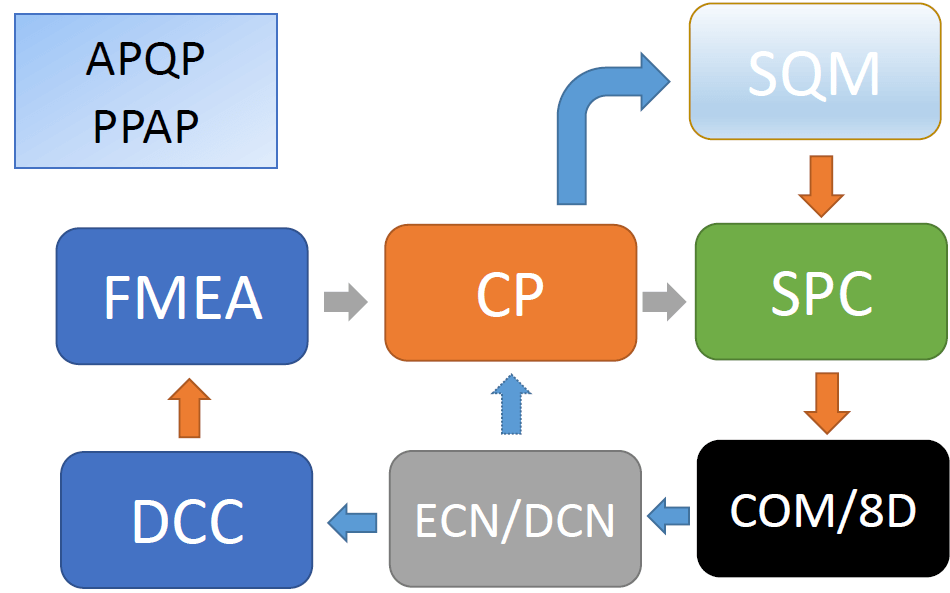

IATF 六大核心工具架構圖 真實應用到工廠的部分

以上架構說明如下 :

- 車廠或最終客戶將新產品需求發給供應商,供應商依據需求開始設計APQP 文件,從概念到設計圖,從設計轉採購入工程到生產,最後到量產驗證,寫成 PPAP 文件交付車廠,確保客戶要求可以被達成。

- 工廠內的日常活動,工廠從研發設計端會針對工廠生產的產品做 FMEA 失效模式與影響分析,DFMEA 設計到 PFMEA 製程的失效模式,並依據七步法將重要項目與客戶要求項目設定為 SC(特殊特性),將這些項目列入 CP 管制計畫做製程上的控管與連動。同時,在 FOUNDATION 公版與 FAMILY 專案連動,與 DFMEA 跟 PFMEA 連動上也達成平衡。

- CP 可依據製程與產品料號將該類型 FAMILY 料號串接每個製程要注意的 SOP事項,並將這些 SOP 列入生產製程檢驗內容,落實到 SQM 供應商 IQC 檢驗與 SPC 的製程檢驗活動中。同時,雖然是同一 FAMILY,但每個料號的尺寸或特性可能不完全相同,所以在 CP 中要有地方紀錄與串接到 SPC,SPC 才有相對依據可跟客戶溝通。但實務上這點必須保留彈性以因應變化。

- SPC 收到各製程中某料號的管制計畫,落實為該檢驗站在檢驗此料號要用的量測儀器 MSA 有足夠的檢驗精度與人員也符合專業要求(五性分析),盡量自動化檢驗並將數據即時依據規則判定 OOS/OOC,即時警訊給相關人員,重要站點可連動生產系統 HOLD LOT 甚至 HOLD MACHINE,不產生不良品。這時往往就會有很多整合專案或整合機制(串接MES,ERP,EAP….),讓少量多樣生產高品質產品變成可行。

- 工廠不斷生產產品,這些 OOS/OOC 彙總進入COM(CLCA,OCAP,MONITOR),結合進料、出貨、客訴、其他….的不良或異常,匯總這些異常來處理。也許客訴的異常是原料的問題,找到其他類似的風險批。而在 COM 裡面的異常真因與矯正措施的 SOP,可以落實到其他廠區平行展開等等,對於分散的供應鏈而言會更有效的反應問題與經驗分享落實品質的控管與改進。

- 這些 8D 改善措施可以轉為 DCN(設計問題轉設計改進文件)或 ECN(工程改進文件),並改版 DCC 為新的版次,將新的文件落實到新的 FMEA 失效模式與效應分析表單更改版本版次,如此,整個系統就變成活的文件。

環環相扣且保持文件活力又能減少重工文件,電子轉型與數位化落實系統導入效益,這就是符合 16949 最新的架構。

3. 改版工具的應用與差異

雖然大部分工具的核心概念變動不大,但新版增加了更多自動化、數位化等實務導向的內容。例如,APQP 的採購計畫、風險緩解計劃和項目指標,使得品質規劃更加符合實際運行需求,從而提高了工具的適用性與實效性。SPC 與 MSA 的自動化與整合化應用,讓現場的製程在少量多樣生產中維持高品質的控管。有關 MSA 與 SPC 新版的預測與實際上的因應筆者會在下一篇文章做說明。

四、此次改版對企業、工廠和行業的影響

1. 品質管理與風險控制的強化

六大核心工具的改版,從設計做起,加強了從採購供應鏈開始對產品品質及製程穩定性的管控,尤其在風險預防與控制方面,提供了更加系統化的解決方案。這不僅提升了製程的穩定性以及產品品質履歷的追溯,也幫助企業在面對複雜的市場需求時,能夠更加從容應對。

2. 供應鏈合規與效率提升

透過六大核心工具的應用,供應商企業能夠從系統上確保合規性,同時提高運營效率,並有效管理整個供應鏈的品質,提升整體產品的一致性與市場競爭力。

五、結論與未來展望

隨著 IATF 16949 六大核心工具的升級,此標準對汽車行業的品質管理提出了更具體且更高的要求。這一改版不僅是對電子數位化技術進步的回應,也體現了行業對品質與製程控制的日益重視。未來,隨著AI, 數位化與智能化技術的快速發展,這些工具將配合專業輔導措施,繼續整合與進化,幫助企業從採購供應鏈,品質管理與生產效率方面取得更大突破,在品質履歷與改進措施上越發完整快速且減少人員誤差和記憶問題,增加全球市場中的競爭優勢。最後,希望企業能體認這已經是世界趨勢,趕快落實前述系統的應用,才能有效提升品質與客戶的信賴。