SPC(Statistical Process Control)-統計製程管制是指一套自製程中去蒐集資料,並加以統計分析,從分析中去發掘製程的異常,立即採取修正動作,使製程恢復正常的方法。就是戴明博士(Dr. Deming)所說的:「品質不應再依賴進料及出貨的抽樣檢驗,而應該採取在生產過程中,以良好的管理方法,來獲得良好的品質」。

傳統的製造業是製造部門負責生產事宜,品管部門負責成品的檢查,並剔除不合格品;而在管理方面,則不斷的稽核,以發現工作的缺失,上述的一個基本理念都在檢測不良。雖然各公司將大量的資源投入此類的工作,但是實際上對品質的提升有限,甚至毫無助益,因為生產的浪費已成為既定的事實了。當然並非在製造業如此,服務業亦同。而實施SPC,卻可在生產之初就避免不良品的發生,這才是提升品質積極有效的方法。也就是戴明博士(Dr.Deming)所說的:「品質是製造出來的」。

事實上,SPC並沒有深奧的統計理論,在所有的品管手法(涉及統計技術)中應是最容易學習與應用的,一般基層人員在二至三天即可學習完它的理論基礎、作業方式及應用技巧,真的如此容易嗎!事實就是如此,因SPC強調的是行動重於觀念,前述的統計理論方法,也有軟體可以幫助我們去算,故最重要的就是行動。

本篇文章除介紹SPC的沿革外,並將建立SPC的步驟、應用技術、實例、演練、電腦應用均作詳細的介紹。SPC技術已廣泛地應用在美國企業,歐洲各國亦在大力推廣,在ISO9000、IATF16949中亦被列為必備之技術,而國內因受國際環境之影響,雖SPC已推動了一段時間,但無真正落實,希望能透過本書之推廣,使國內之企業能將SPC落實於其製造與管理方面,以提昇產品與服務之品質。

SPC的源起

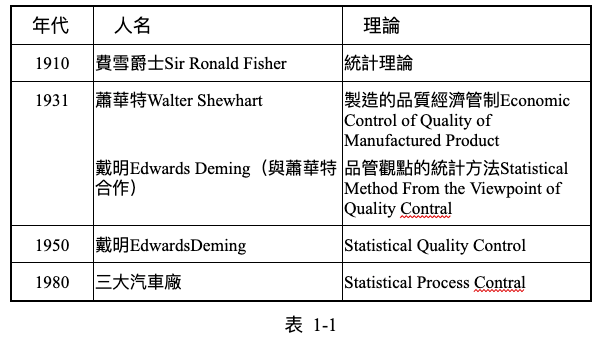

SPC是奠基於1910年代費雪爵士(Sir Ronald Fisher)所發展出來的統計理論,1924年蕭華特博士(Dr.W.A.Shewhart)在貝爾試驗室研究產品品質特性之次數分配時發現了管制圖,且1931年修華特博士(Dr.W.A.Shewhart)出了一本“製造品質的經濟管制”(Economic Control of Quality of Manufactured Product),並成為當時品管界的經典之作。在1932年英國邀請修華特博士(Dr. W.A. Shewhart)到英國主講管制圖,而提高了英國將統計的方法應用到製造業的氣氛。

1939年戴明博士(Dr. Deming)與蕭華特博士(Dr. W.A. Shewhart)合作了一本“品管觀點的統計方法”(Statistical Method from the Viewpoint of Quaility Control)。

1940年前後,美、英兩國將管制圖的方法引進製造業,並應用到生產過程中,當時管制圖的應用不但與其他品管方法同樣簡單,而且效果顯著,被各業界所認同。

有人說品管史就是戰爭史,乃品管因戰爭而進步。事實上,在二次世界大戰中戴明博士(Dr. Deming)發展出SQC(Statistical Quality Control)-統計品質管制的現代面貌,美國在二次世界大戰中為了武器的品質曾經普遍的推廣與使用統計方法,分析來自製程的數據以改善製程的績效,提高武器的品質。並在1941年至1942年間(即大戰期間),制定下列三種強制性的戰時標準,作為執行SQC之主要內容:

1.Z1-1-1941 Control for Quality Control

2.Z1-2-1941 Control Chart Method for Analysing Data

3.Z1-3-1942 Control Chart Method for Control Quality During Production

上述三項戰時標準,皆屬於管制圖之標準。故說:「品管史就是戰爭史,品管因戰爭而進步」「美國能獲得第二次世界大戰的勝利,SQC之貢獻極大」

但戰後的美國企業卻醉心於生產力的提高,而忽略了SQC的應用,相對的日本是戰敗國,一切資源用盡等待復興重建,在當時JUSE(日本科學技術連盟)認為日本復興必須學習一些可立即應用到大量生產線的方法,而不必等待工廠重建。另外在第二次世界大戰前與戰爭中,日本也有製造高品質產品之能力,亦曾表現過,但卻缺乏維持高品質的方法。JUSE相信SQC是他們所須要的,故在1948年邀請戴明博士(Dr. Deming)至日本演講,但一直未能成行,也是為了韓戰,日本承受部份軍需品委託代工,遂透過日本麥克阿瑟元帥總部向美國國防部借調戴明博士(Dr. Deming),在1950年6月戴明博士(Dr. Deming)才得以到日本做“八日品質管理講習會”。從此之後,日本就利用SQC的技術與觀念來提升其產品的品質與生產力,同時降低生產成本,在國際的市場中逐漸地展露頭角,並蠶食了美國在各地所佔有的市場。為了永久紀念戴明博士(Dr. Deming)的功績和友情,並激勵日本品質管理的發展,JUSE專務理事小柳賢一先生乃提案成立戴明獎,獲得理事會通過,於1951年正式成立。

而在1979年美國國家廣播公司(NBC)製作了一部「日本能,為何我們不能」的影片,在美國引起了極大的震撼,並喚醒了以汽車工業為首的注意,開始將SQC的理論與觀念應用於製造程序中,用以維持與改善(KAIZEN)產品的品質,進而發展出SPC-統計製程管制的理論與實務,而SQC在美國才得獲以重生。其整個發展簡略(如表1-1)。而SPC又被美國國防部列為合約商必具的技術工具之一,主要就是以SPC的運用以改善品質,提升競爭力。

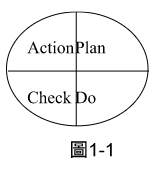

1.如何有效地營運PDCA?如何提升品質?

PDCA的營運,即如圖1-1所示。如以產品銷售言,即是Plan(設計)→Do(生產)→Check(銷售)→Action(市場調查處置),並陸續再設計反映在規格上以改良品質,不如此無法達到QC的目的,也沒辦法達到品質保證,此即PDCA的營運。如規格作成後,一年沒有修訂過即代表其不曾使用過。而活用統計手法於QC相關者,使PDCA得以運轉就是統計的品質管理,即是SQC。

2.具備統計之變異的常識是重要的。

無論是人、產品或工作,不可能有任何二個是完全相同的,總會有些不同,以產品言,因有4M(Man, Machine, Material, Method)等因素的變動,故不可能做出一模一樣的產品,所以其品質必有差異。如一批省電燈泡,其壽命是6000±4000小時,則其變異大,而其好壞差很多,故要對變異有一個較深入的了解。

3.以管制圖為中心之製程管制的想法,與管制圖的使用方法。

因產品品質會有變異,如何運用管制圖來了解變異,及如何正確的使用管制圖來進行製程管制。

至於國內則在民國42年(1953年)自美國引進管制圖後,即為企業界廣泛的應用至今。而經濟部中央標準局亦於民國53年至56年間(1964~1967),將管制圖法訂定公佈為下列三種國家標準:

1.民國53年7月7日公佈CNS 2311 Z4002品質管制指南。

2.民國54年1月6日公佈,民國63年3月20日修訂之CNS 2312 Z4003分析數據用的管制圖法。

3.民國56年10月14日公佈,民國63年3月20日修訂之CNS 2580 Z4005生產過程中管制品質用之管制圖法。

而SPC的推動,首先由福特 (FORD)汽車向其協力廠要求開始,並漸獲得協力廠商的響應,而其成果的回收則是值得肯定的,福特汽車台灣廠並於1991年得到福特汽車總公司所頒發的Q1獎。

隨著國際化的發展,再加上電子業廠商的推波助瀾,美國三大汽車廠對SPC的重視,故導致所有的協力廠必需執行SPC,否則難以進入其協力廠系統。另外QS-9000系列亦將SPC列為其審核之必備項目之一,故在整個大環境趨使之下,企業必需施行SPC方能生存。

而隨著MOTOROLA在1987年喊出6個Segma(6σ),在品質與成本皆有大幅度的改進,而隨著德州儀器及奇異公司強力的推動6σ,並有卓越的成效,使國外、內各大型企業皆主動並積極的想要推動6σ,以使品質提升成本降低,提供顧客更滿意的產品與服務。而SPC又是邁向6σ的敲門磚,故愈發顯得SPC的重要性。為何SPC會如此受到重視?無論是客戶或是自己公司,SPC可以偵測變異,並進而控制,再加以改善,以使不良品降至最低,並進而獲取利潤。而美國曾經做了一個研究,發現日本品質的演進狀況(如圖1-2),在1949年以前,其完全靠檢驗,到1990年檢驗對品質的貢獻大概佔了10%,其他20%是靠製程管制對品質的貢獻,另外70%是來自於製程與產品設計對品質的貢獻。可知品質如靠檢驗是無法達到100%品質保證的,品質可以說是設計出來的,也可以說是製造出來的,但絕無法說是檢驗出來的。

美國為何積極的推動SPC?

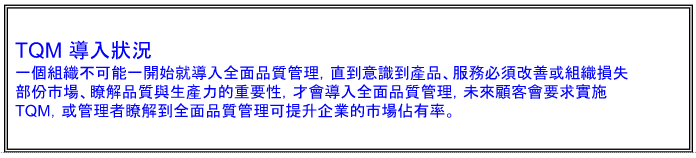

首先來看美國國防供應商協會(Association of Defense Suppliers)對其供應商所開的TQM(Total Quality Management)-全面品質管理課程內,所強調的是「減少變異:施行的工具」。而其課程綱要及分配的時間如下:

第一天

變異及SPC

●SPC是一個方法,也是一個系統,從統計要評估的資料中以管制製程並改善(KAIZEN)之

●SPC可減少變異以控制成本

●SPC可增加產品的壽命

●在討論製程績效時,SPC提供了一個共同的語言

第二天

問題解決

●問題解決

●品質工程(Quality Engineering)的概念

●品質損失函數(Loss Function)

●線外(Off-Line)的品質管制

第三天

●品質機能展開(Quality Function Deployment)

第四天

●品質工具的應用

由課程內容及時間安排可見SPC的重要性,且SPC已被美國國防部列為其供應商必備的技術條件之一,何以美國無論公、民營企業為何都那麼重視SPC呢?因為製程中若缺乏管制,則難以掌握產品品質的水準,而使用SPC可:

1.發掘製程中變異的原因-機遇原因或非機遇原因,而加以解決,不僅可提升產品的品質更可以降低成本。

2.現場作業人員可以利用它判別製程正常與否,可使工作有效率

3.管理人員可以透過它來掌握製程的品質。

而且SPC的理論基礎非常簡單,其涉及的統計理論也不難,因統計學家與工程學家已將有關之統計理論儘可能的簡化,一般的基層人員與幹部在2天左右即可學完它,並且應用到工作中,所以SPC與其他的統計品管手法比較起來要容易學習多了,但是製程的操作人員應用它,可使工作更具效能與效率;而管理幹部透過它,則能掌握到製程的品質。簡而言之,就是想以SPC來改善(KAIZEN)產品的品質,因為日本正是熟稔於統計製程品管的應用,而使其產品的品質居於世界第一,所以美國想要全面推動此一技術與觀念,以便與日本產品能在國際市場中一較高下。

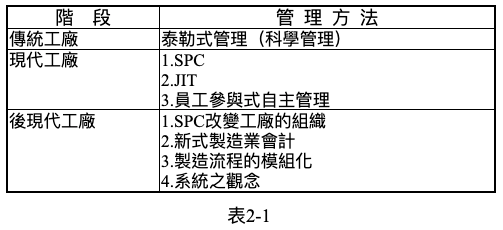

管理大師彼德、杜拉克(Peter F. Drucker)在其所述1999後現代工廠的四個特質中,第一個特質就是SQC(SPC)(如表2-1),因其可改變工廠的組織。50年代,日本已發掘泰勒(F.W. Taylor)的理論與觀念不足以應付日本之經濟成長環境,而體認到欲達到更高之經濟進步,必須在制度上有所改變,使受到良好教育的作業人員能發揮其潛能,而不只是一個有生命的機器,於是導入了統計製程品管,而在此一系統下,員工可以在一定的範圍內自我發揮,且公司也期望他們發揮自我。在彼德、杜拉克(Peter F. Drucker)的認為SPC是能顯示製程與生產力的現狀,並可藉其系統在製程中即時控制品質與生產力,而一般對SPC的功能如:

1.SPC可顯示製程變異狀況,可立即指出製程中的問題與解決的方法,可迅速地反映製程調整的效果,可指出製程中最須改善之處等等,雖然有助於生產力的提高,但只能說明三分之一的理由,事實上日本生產力高的另外三分之二的理由為

2.來自於SPC所帶來對工廠組織結構的改變,為何如此說呢?因為導入SPC的初期也許會增加一些操作的人員,但同時也會減少很多非操作性的人員,主要以檢驗人員為主,也包含了修理人員及搶修的人員,如此工廠員工的總人數會減少,而生產力的公式為:

勞動生產力=總產值(生產量-不良品)÷員工總數

當總產量不變而員工總數減少時,生產力自然提高,此係日本生產力會高的最主要原因。如MOTOROLA的某廠就準備自動撤銷品管部門。

另外SPC可以協調X理論與Y理論無法處理的衝突, X理論的出發點是基於人性本惡, 而其代表則為泰勒(F.W. Taylor)的科學管理理論,在管理上有其一定的貢獻,但其付出了大量檢驗的代價,雖然檢驗與修理人員可解決問題卻不能消除問題。因品質是製造出來的,不是檢驗出來的;Y理論的出發點是基於人性本善,認為現場人員的知識和自尊是達成與確保品質和生產力的主要資源,但其若缺乏SPC所提供的明確體制與資訊,則往往可能造成空忙一場。因SPC能確保高品質與高生產力-X理論的理想,與確保作業人員工作的尊嚴-Y理論的理想,也就是將製程品管的責任,交由現場作業人員負責的方法,亦即所謂的工作人性化,這是日本人非常強調的。所以SPC讓傳統兩大理論(X與Y)的夢想同時實現。這也是美國為何積極推動SPC與日本為何生產力會高的潛因吧!

以下是節錄戴明Out of the Crisis 一書中部分資料 , 美國普遍流行這麼一則傳言 : 『品質與生產是互不相容的 , 你不能兩個都要』

工廠經理會告訴你 , 這是必須取捨的 , 追求品質 , 產量就會落後 , 一味的追求生產 , 則會犧牲品質。然而這可能只是他不懂什麼是品質 , 以及如何追求品質的緣故。有一次戴明問二十二位生產線員工代表 , 為什麼品質的改善會讓生產力提高 , 她們簡潔有力的回答 : 『因為重作rework , 減少了』『而且浪費也變得沒那麼多』

品質改善了 , 就會把浪費再工時與機器上的時間轉為生產更好的產品與服務 , 之後則是一連串連鎖反應 : 更低的成本、更有力的競爭地位 , 更快樂的員工和更多的工作機會。

品質與變異

在還未談品質之前,人們對品質常有一些錯誤的觀念:

●大部份的品質問題是錯在作業人員。但是戴明博士(Dr. Deming)卻指出事實上85%的品質問題是管理人員所要擔負的,而15%的品質問題才是作業人員的責任,更指出管理者態度的偏差更勝於作業人員的懶散。

●容許少許的不良,意外的瑕疵是無可避免的。若每一個人在第一次就把事情做好,並且將後工程視為顧客,如此才能把品質做好,做到所謂的品質保證,事實上,唯有預先防止,品質才能真正的改善。我們來看看容許少許不良的後果,如一個工段流程有10製程,假設每個製程的合格率皆是90%,應該算是不錯了,到最後的良品率只剩下(90%)¹º=34.9%。

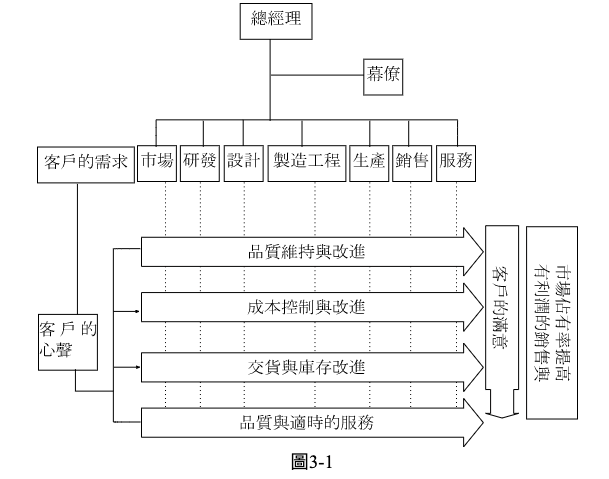

●品質是品管部門的責任。一般人總認為品質的責任就是品管部門要擔負的,因為品管部門掛其名就得負其責。但事實上,品質是始於客戶的需求而終於客戶的滿意收受產品為止(如圖3-1),因此品質和公司裡的每一個部門如市場、研發、設計、製造工程、生產、銷售與服務及每一個人都有關係,但也許你會認為如品管部門不負品質的責任,那豈非是徒具虛名,事實上品管部門還有很多的工作要做,如:訂定品質方案、管制圖之準備、資料的收集與整理……等等,而最重要的工作就是支援和協助其他的部門,品管部門所扮演的角色已從警察轉換為服務其他部門,並和它部門密切合作以改進品質,如品管部門無法整合其他部門,並協調將錯誤的行為予以調整更正,據以生產高品質的產品,則品管部門只是一個花瓶而已。

●只重視品質檢驗,檢驗人員須負責解決瑕疵品。品質檢驗是可以解決問題,但卻無法消除問題。

●SPC只是在現場掛管制圖。SPC不單只是一個技術也是一個系統,故SPC不單只是在現場掛幾張管制圖,重要的是在運轉此一系統不斷的改善(KAIZEN)製程以提升品質與生產力。

至於品質的定義有很多種,會因人而異,但以“符合顧客的需求”最為廣泛,因為任何公、民營企業都會有顧客,如政府機關的顧客就是百姓,沒有顧客的企業或政府機關是無法長期存在的,所以誰才是品質裁判者就很清楚了。

而什麼是良好的品質呢?必須做到下面幾點:

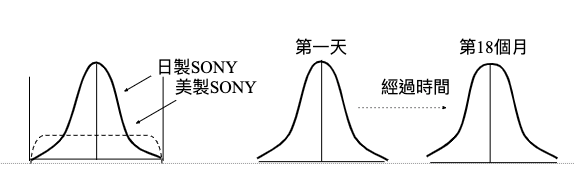

變異性低:1979年4月17日,日本的朝日新聞在其第一版曾經刊登了一則日本新力(SONY)工廠與美國加州新力(SONY)工廠所製造的彩色電視機,其顏色濃度品質的比較,根據相同的設計而在美國製造的新力電視機其變異較大(如圖3-2),所以美國的民眾都喜歡買MADE IN JAPAN而不喜歡買MADE IN U.S.A的新力電視機,而在台灣大眾的心理亦是如此,認為購買MADE IN JAPAN製造的產品其品質較為安心。

2.耐 用 度:所謂的耐用度是經過時間及使用之後仍能維持一定的性能。(如圖3-3)

3.吸 引 力:產品除了其基本功能外,亦必須具備流行、感覺、易用等額外的功能,即是要為有魅力的產品。

4.合理價格

上述的四點中第1.、2.兩點是製造廠家可以自己做評價的,而3.、4.兩點則將由消費者來決定的。而SPC的一個主要功能即在控制第一點的變異性並去改善降低其變異性。

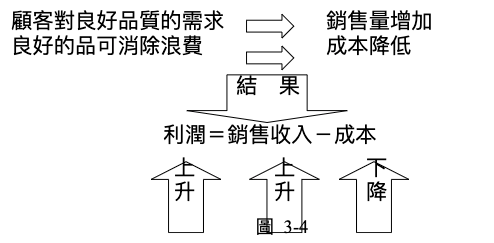

至於良好的品質則可使公司的利潤上升,因顧客對良好的品質其需求量會增加,需求量增加即代表銷售量增加;另外良好的品質可以消除重做的浪費而降低成本的支出,能交貨準時,減少錯誤,縮短前置期及循環時間,並提升設備和物料的使用率,而提升生產力,其最後的結果則是使利潤上升,而利潤等於銷貨數量乘以(售價減成本),當銷貨數量上升、成本降低時利潤自然上升,何以利潤如此重要呢?(如圖3-4)因利潤可確保企業的永久持續性。

在一般人皆認為降低成本與改善品質是相互矛盾的,尤其改善的品質如涉及到材質或規格允差度時更認為是不可能的,但SPC證明了事實上降低成本和改善品質是兩個並行不悖的目標,為何會有如此大的觀念差異性?而「輕、薄、短、小」正足以說明企業是靠降低成本和提高品質來創造價值與利潤。

接下來談到變異,在自然的宇宙之間沒有任何兩個完全一樣的人、事、物,在工業產品上亦具有此一基本特性,就是在產品間自然的有差異存在,即在同樣的製造條件,亦僅能說產品品質均勻而不可說產品品質完全相同,若使用精度足夠的量具時將可發現產品品質並不儘相同,均有差異的存在。譬如說雙胞胎在外人來看其實是一模一樣的,但在其父母看起來就會有不一樣的地方了,而工業產品亦是如此,在消費者看起來是一樣的,但在製造者本身卻會知道其不一樣的地方,而這種不一樣的存在即是所謂的變異,為了管制變異與減少變異,則須追蹤並分析變異,以找尋其根源。在了解變異的觀念後才會對SPC有進一步的體認。而針對變異的原因我們將其區分為機遇原因(共同原因)與非機遇原因(特殊原因),其主要目的即在區分變異的原因,以便針對變異能歸屬責任與採行對策。

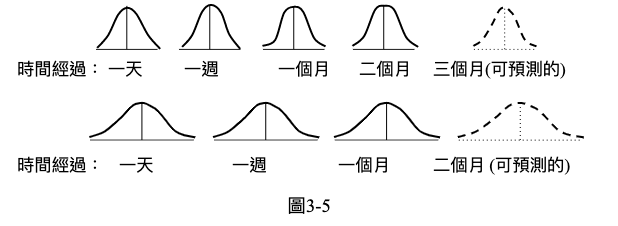

機遇原因:其係原就存在於製程中的原因是屬於製程的一部份,譬如天氣的變化、環境的影響、物料在一定範圍內的變化,依據作業標準執行標準作業的變化、或其他未知因素的影響等等。如果製程中只有機遇原因的變異存在,則其成品的分配是固定且可以預測的(如圖3-5),而針對機遇原因的改善,必須要管理階層努力方可解決的,而非基層作業人員可以解決的,大概有85%製程的品質問題是屬於此類。

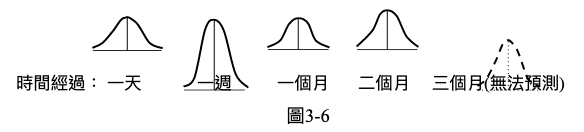

非機遇原因:係其原不存在於製程中的原因,譬如因機器突然發生變化、未按照作標準施行工作,使用規格外的物料,操作人員的注意力未集中,所訂的作業標準不合理等等。如果製程中有非機遇原因的變異存在,則其成品的分配是不穩定且無法預測的(如圖3-6),而針對非機遇原因的改善,必須經由基層作業人員的努力方可解決的,大概有15%製程的品質問題是屬於此類的。

至於製程中變異的來源大概來自5個方面,機器、材料、方法、環境、作業人員,於此要強調的一點是在追求變異的來源應先從機器著手,最後才是考慮作業人員,而一般管理人員往往先從作業人員開始,只要品質出了問題,首先想到的就是作業人員是否懶散,是否按作業標準進行操作,但戴明博士(Dr. Deming)指出作業人員大概只能處理15%有關製程品質的問題,大部份(85%)製程品質的問題應該是管理者要來處理的,所以在追求變異來源時應從機器、材料、方法與環境著手,實在找不到原因時才考慮作業人員。

附註 : 最近製程中的變異除了原來的五個方面以外又多了一項 : 量測系統 (Measurement System) , 意思即量測本身也是造成變異的一大因素 , 也因此有了GR&R 量具的重現性與再生性理論的實踐。